Le choix des hélices pour les ventilateurs industriels

Les hélices des ventilateurs industriels sont bien plus que de simples composants rotatifs. Elles sont responsables du flux d'air qui, dans les environnements industriels, assurent le refroidissement, l'extraction de l'air et le maintien d'une qualité d'air optimale. Dans cet article, nous plongerons dans le choix des hélices, examinant les types, les matériaux, les formes, et d'autres aspects qui définissent en partie la performance d'un système de ventilation industrielle. Les hélices axiales déplacent l'air parallèlement à l'axe de rotation du ventilateur. Elles sont généralement utilisées dans des applications nécessitant un débit d'air élevé à faible pression. Leur conception favorise le brassage massif de l'air, les rendant adaptées aux espaces où une circulation d'air importante est nécessaire, comme les entrepôts, les salles de production, ou les grandes zones ouvertes.

Quels sont les différents matériaux utilisés pour les hélices ?

Les pales d'une hélice peuvent être fabriquées en acier, aluminium, polyamide renforcée de fibre de verre, plastique ou composite anti-statique. Le choix des matériaux pour les hélices des ventilateurs industriels dépend des conditions environnementales spécifiques auxquelles elles seront exposées.

- Par exemple, les hélices en acier sont préférées dans des environnements industriels exigeants en raison de leur robustesse et de leur résistance à la corrosion. Ces hélices résistent efficacement aux conditions difficiles et sont souvent privilégiées.

- À l'inverse, les hélices en plastique, bien que légères et économiques, peuvent ne pas être appropriées dans des milieux explosifs. Leur faible résistance aux contraintes environnementales et leur potentiel pour générer des étincelles les rendent moins adaptées à des environnements où la sécurité contre les risques d'explosion est primordiale. Ainsi, dans des atmosphères potentiellement explosives, telles que celles présentes dans certaines installations industrielles, les hélices en plastique ne sont généralement pas recommandées en raison de leur risque accru.

- Les hélices en composite anti-statique offrent souvent une alternative intéressante, combinant diverses propriétés telles que la résistance, la légèreté et la résistance à la corrosion. Elles peuvent être adaptées à des environnements spécifiques, offrant une solution polyvalente tout en répondant aux normes de sécurité nécessaires.

Quels sont les différentes formes des pales ?

Les pales des hélices des ventilateurs industriels se présentent sous diverses formes, chacune ayant ses caractéristiques propres pour répondre à des exigences spécifiques en matière de performance et d'efficacité.

- Les pales droites, avec leur conception plate et rectiligne, offrent une simplicité fonctionnelle, adaptée aux applications nécessitant un flux d'air direct.

- Les pales en forme de faucille, courbées vers l'avant, sont privilégiées pour augmenter le débit d'air et la portée du ventilateur.

- Les pales larges, avec une envergure plus importante, sont efficaces pour le brassage massif, déplaçant une quantité significative d'air en un seul passage. Les pales rondes, au contour circulaire, optimisent le débit d'air dans des conditions spécifiques.

- Enfin, les pales à angle variable offrent une flexibilité ajustable pour moduler le débit d'air et la direction du flux.

Chaque forme de pale est minutieusement sélectionnée en fonction des exigences particulières de l'application, contribuant ainsi à optimiser les performances du ventilateur dans des contextes variés.

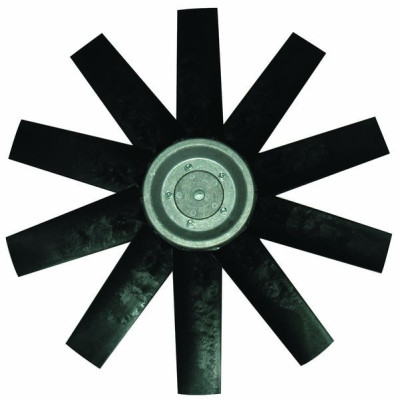

Combien de pâles peut avoir une hélice ?

Le choix du nombre de pales dépend des objectifs spécifiques de la ventilation, des contraintes acoustiques, et des exigences de l'application. Un plus grand nombre de pales peut améliorer l'efficacité énergétique du ventilateur, mais cela peut également entraîner une augmentation de la résistance au flux d'air, nécessitant des moteurs plus puissants. En fin de compte, la conception optimale dépendra des besoins particuliers de chaque système de ventilation.

Le nombre de pales influence le débit d'air et le niveau sonore du ventilateur :

- 2 à 4 pales : Débit d'air élevé, niveau sonore élevé.

- 6 à 12 pales : Débit d'air moyen, niveau sonore moyen.

- Plus de 12 pales : Débit d'air faible, niveau sonore faible.

Que faut-il savoir sur le diamètre d'une hélice ?

En fonction de l'application spécifique, la taille de l'installation et les contraintes de l'environnement, le choix du diamètre peut varier. Dans les systèmes de ventilation industrielle, un diamètre plus grand peut être préféré pour couvrir de vastes espaces, tandis que des applications plus spécialisées, comme la ventilation de machines, pourraient justifier un diamètre plus petit. De plus, il est essentiel de tenir compte des contraintes physiques de l'environnement, telles que des espaces restreints, des hauteurs limitées ou des configurations particulières, pour assurer une intégration optimale du ventilateur.

L'inclinaison des pales : Quel impact sur le flux d'air ?

L'inclinaison des pales constitue un paramètre dans la gestion du débit d'air d'un ventilateur. Lorsque l'inclinaison est importante cela a pour effet d'accroître le débit d'air générée, d'augmenter la portée du ventilateur et le bruit sera accentué. En revanche, une inclinaison faible a pour résultat moins de débit, la réduction du bruit et des vibrations émanant du ventilateur. Les pales à angle variable offrent la possibilité d'ajuster à la fois le débit d'air et la direction du flux d'air, apportant une flexibilité supplémentaire. Le choix de l'inclinaison de l'hélice est également influencé par le type de moteur utilisé et sa puissance. Ainsi, ces différentes considérations permettent d'optimiser les performances et le fonctionnement du ventilateur en fonction des besoins spécifiques.

Le sens de rotation peut il être impacté par le choix d'une hélice ?

Effectivement, le choix de l'hélice peut influencer le sens de rotation. La conception spécifique de l'hélice, notamment le profil des pales et leur orientation, peut déterminer si elle tourne dans le sens des aiguilles d'une montre ou dans le sens contraire. Cette décision est souvent liée à des considérations d'ingénierie, d'efficacité ou de besoins spécifiques liés à l'application du dispositif. Ainsi, la sélection d'une hélice doit tenir compte du sens de rotation de l'arbre du moteur.

Qu'est ce que le sens de rotation SH ou SIH ?

Lorsque l'on évoque le sens de rotation, représenté par les acronymes SH (Sens Horaire) ou SIH (Sens anti horaire), on se réfère à la direction dans laquelle une hélice ou une pale tourne lorsqu'on l'observe de face et moteur derrière l'hélice.

Quelle est la différence entre soufflant et aspirant ?

Soufflant

L'air passe par le moteur puis l'hélice

Aspirant

L'air passe par l'hélice puis le moteur

A noter que certains appareils avec une fonction réversible peuvent faire les deux.

Concernant les produits MVI il vous ait précisé si le sens de l'air est soufflant du moteur à l'hélice ou aspirant de l'hélice vers le moteur.